案例中心

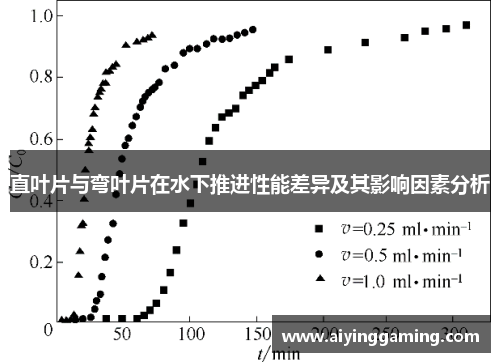

直叶片与弯叶片在水下推进性能差异及其影响因素分析

本篇文章将分析直叶片与弯叶片在水下推进性能的差异及其影响因素。直叶片和弯叶片作为水下推进系统中常见的叶片类型,其结构和形态上的差异会直接影响推进效率和性能表现。文章首先会从四个方面展开分析:一是叶片几何形状对水下推进性能的影响,二是水流与叶片的相互作用对推进效率的影响,三是叶片角度和受力分析,四是材料与制造工艺对叶片性能的影响。每个方面都将深入探讨其对水下推进性能的具体作用,并结合相关实验与研究结果给出详细说明。最后,通过对这些因素的综合分析,文章总结了直叶片与弯叶片在水下推进中的优劣势,为水下推进系统的设计提供一定的参考依据。

1、叶片几何形状与推进性能的关系

直叶片与弯叶片在几何形状上的不同,直接影响水下推进系统的效率和性能。直叶片通常具有较为简单的几何形态,适合于提供稳定的推进力,其推进效率通常较为平稳,适用于低速或中速的水下推进。然而,直叶片的固有缺点在于,当推进器在高速运转时,其推进效率容易受到流体动力学的限制,产生较高的阻力,导致推进效率下降。

与之相比,弯叶片由于其独特的弯曲形状,在水下推进过程中能够有效地分布流体的受力,减小了局部涡流的产生。这使得弯叶片在高速状态下能更好地适应水流变化,提供更高的推进效率。此外,弯叶片的设计可以通过改变叶片的弯曲度来优化其流线性,从而在一定条件下达到更优的推进效果。

然而,弯叶片的形态复杂度较高,这对叶片的制造和材料要求也较高,且在低速情况下可能会增加不必要的流动损失。因此,叶片的几何形状需要根据实际使用场景的需求进行合理的选择和调整,综合考虑不同工作状态下的推进效率。

2、水流与叶片相互作用对推进效率的影响

水流与叶片的相互作用是影响水下推进性能的核心因素之一。直叶片由于其结构较为简单,水流在叶片表面的流动相对规律,且叶片产生的流体阻力也较为均匀。这使得直叶片在水流较为稳定的环境下具有较为优异的推进性能,尤其适合于较为平稳的作业条件。

然而,弯叶片能够通过其弯曲设计使得水流在通过叶片时发生曲折,优化了流体的运动轨迹,减少了流体分离和局部湍流的产生。弯叶片能够在更广泛的水流条件下保持较高的推进效率,并能有效减少因水流变化导致的阻力波动,特别是在高速运行时表现更加出色。

水流与叶片的相互作用不仅仅受到叶片形状的影响,还与水流的速度、湍流特性以及叶片的转速等因素密切相关。在实际应用中,叶片的设计必须考虑到水流的不同特性,以保证推进系统在多种条件下的高效运行。

3、叶片角度与受力分析

叶片的角度设置是影响推进效率的重要因素之一。直叶片的叶片角度一般较小,这意味着它们在工作时通常会产生相对均匀的推进力。然而,由于角度较小,直叶片在高速运行时容易遭遇较大的水流阻力,限制了其在高负荷条件下的表现。

相比之下,弯叶片的角度设计可以根据不同工作状态进行调整,以优化流体的通过角度,最大化推进力。通过改变叶片的前缘和后缘角度,弯叶片能够更好地适应不同水流的方向与强度,从而提升推进效率。在某些设计中,弯叶片可以具备更大的角度变化范围,以适应不同工况下的需求。

除了叶片角度的设计外,叶片受力分析也是非常关键的,尤其是在高速运行的情况下,叶片所受的离心力和水动力作用可能会对推进效率产生影响。弯叶片由于结构更为复杂,其受力情况较直叶片更为分布均匀,因此在高转速下具有较好的稳定性。

4、材料与制造工艺对推进性能的影响

材料选择和制造工艺是影响叶片性能的另一个关键因素。直叶片通常采用较为简单的制造工艺和材料,如金属合金和塑料等。这些材料在制作过程中容易实现大规模生产,且成本较低,但在水下长期使用时,可能会因为腐蚀和磨损问题影响其使用寿命和性能。

爱赢体育平台登录

弯叶片则由于其复杂的结构和形态要求,通常需要采用更为高端的材料和精密的制造工艺。常见的材料包括高强度复合材料、钛合金等,这些材料具备更高的耐腐蚀性和强度,使得弯叶片在恶劣环境下表现更加稳定。然而,精密制造的高成本和复杂性使得弯叶片的生产成本相对较高。

在现代水下推进系统的设计中,材料的选择和制造工艺的改进为叶片的性能提供了更广阔的提升空间。例如,采用复合材料和3D打印技术可以使得弯叶片的设计更加精确,提升其水动力性能。同时,制造工艺的提升使得叶片能够在更为苛刻的条件下保持较高的工作效率。

总结:

直叶片与弯叶片在水下推进性能方面各有优劣。直叶片在结构简单、制造成本低的同时,在某些低速或中速运行情况下具有较为稳定的推进性能。然而,其在高速运转时常遭遇较大的流体阻力,限制了其在高负荷下的表现。相对而言,弯叶片在高效推进和适应复杂水流环境方面表现更为出色,尤其在高速运行和高负荷状态下,能够提供更好的推进效果。

然而,弯叶片的设计与制造成本较高,且其复杂的结构要求较为精密的材料和工艺。因此,选择合适的叶片类型需要根据实际应用需求进行权衡。在未来的水下推进技术发展中,结合现代材料与制造技术,优化叶片的设计将是提高水下推进系统性能的关键。

2025-03-10 00:15:20

双密度材料在潜水脚蹼设计中的应用与性能优化分析

2025-05-12 17:53:01